第 2 節 標準作業の作成

|

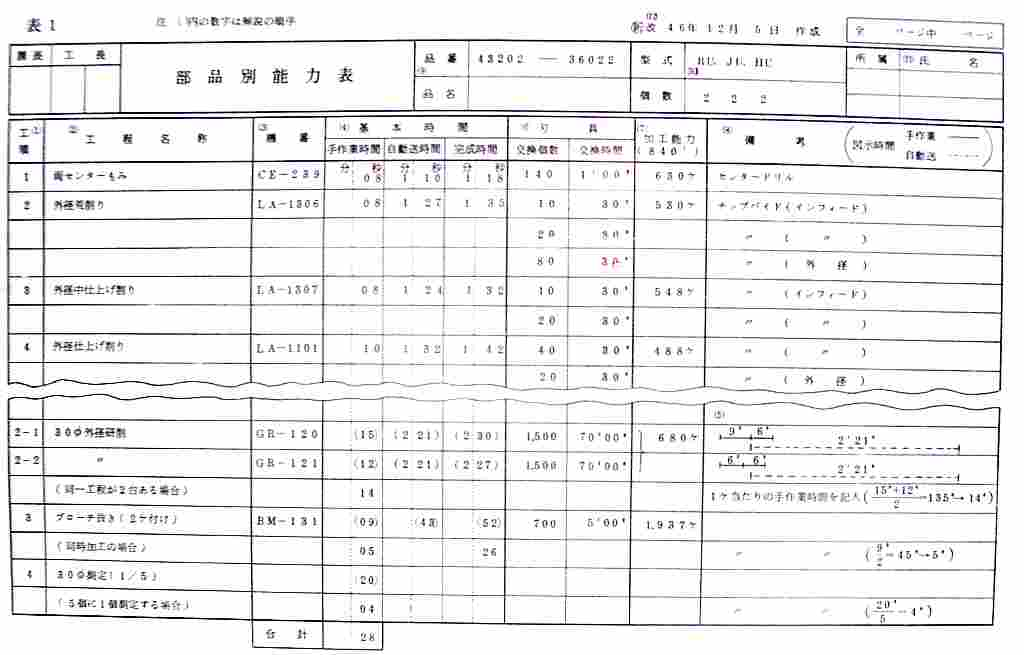

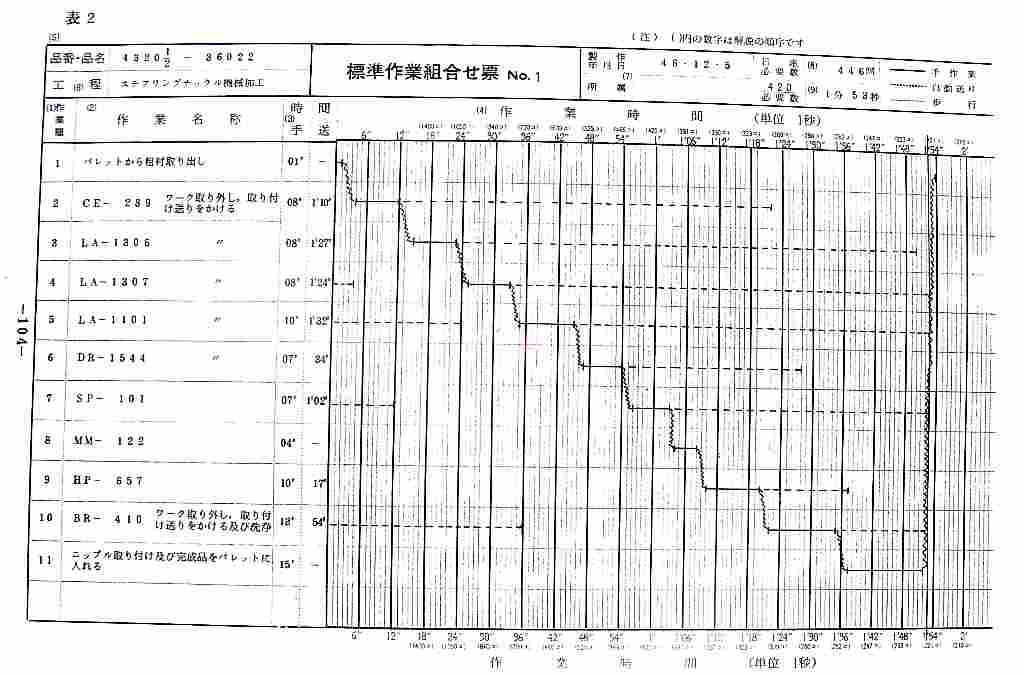

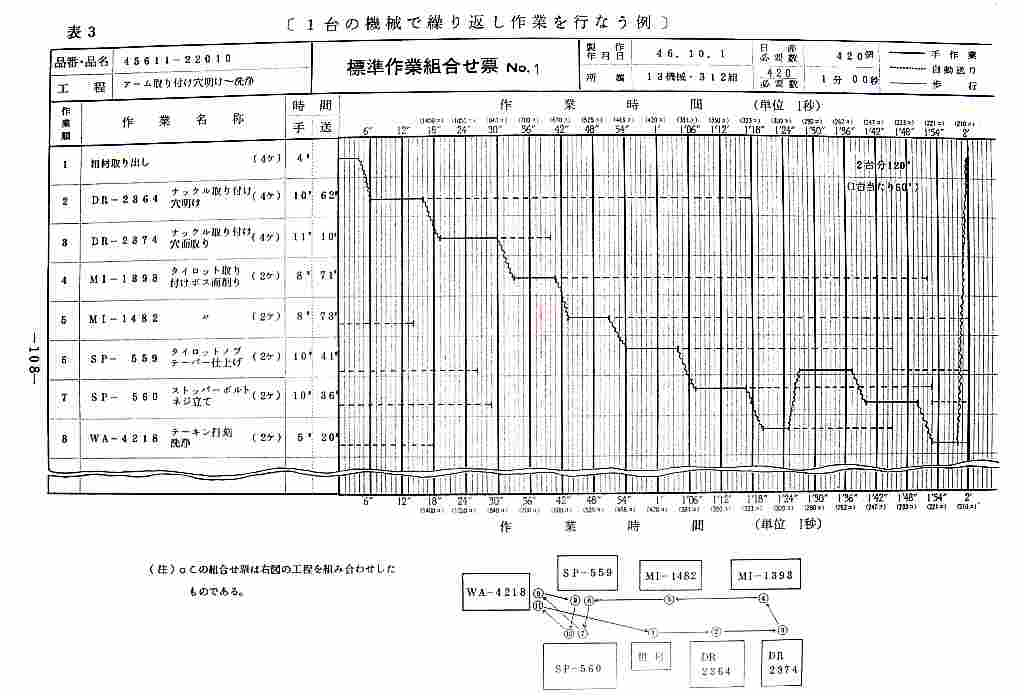

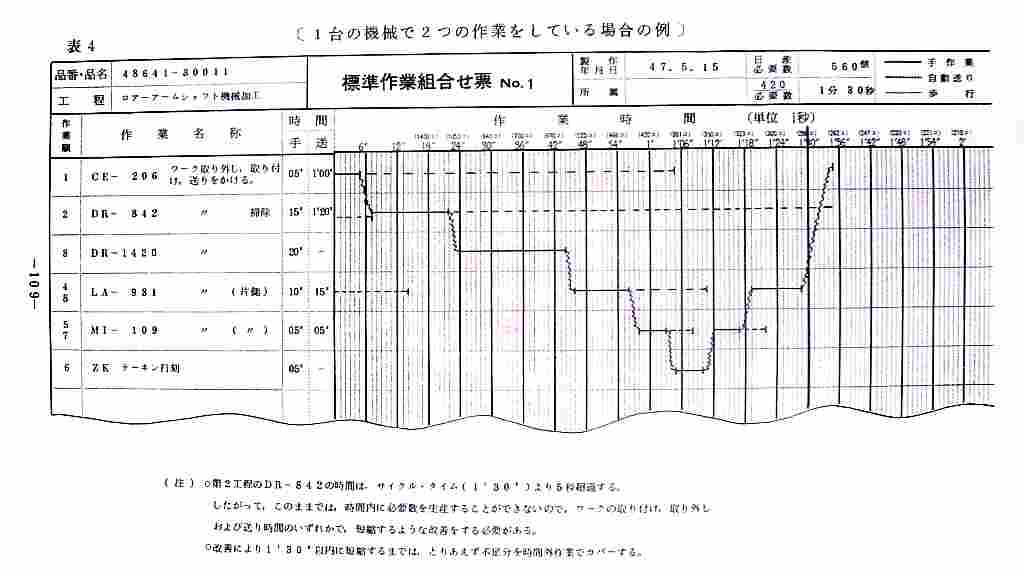

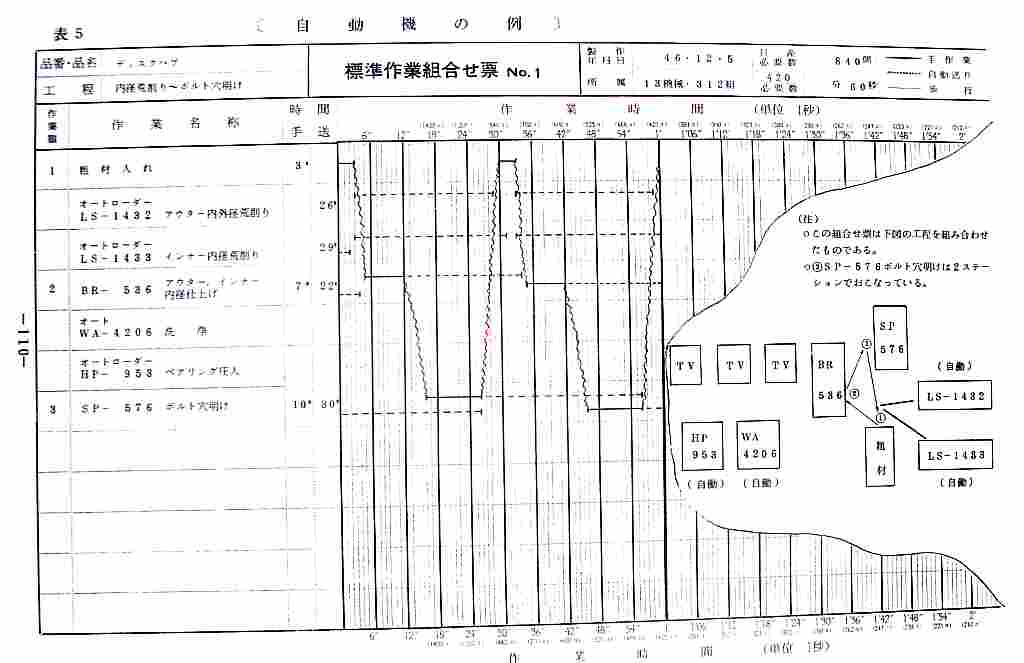

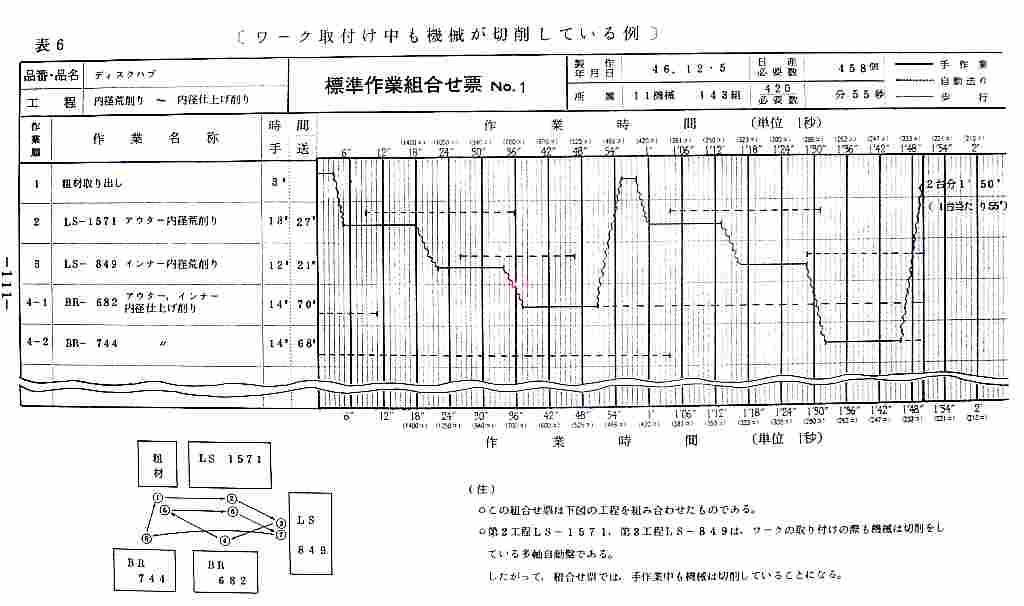

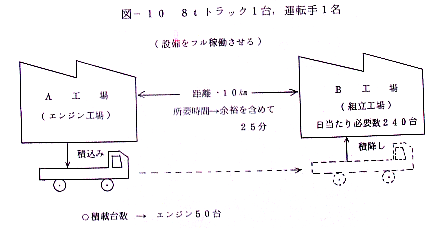

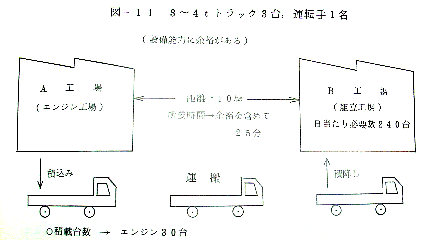

2-1 標準作業の三要素 標準作業を作成するうえで注意することは「標準は監督者自身身が設定するもの」ということである。したがって、監督者である組長や班長は、標準作業で特に重要な三要素を十分理解していなければならない。 標準作業の三要素とは、①サイクルタイム、②作業順序、④標準手持ちのことである。 このうちのいずれが欠けても、標準作業は成りたたないのである。 2-1-1 サイクル・タイム サイクル・タイムというのは、1台分あるいは1個を、何分何秒で造らなければならないか、という時間のことで、これは生産数量と稼働時間によってきまってくるものである。 サイクルタイムを求めるには、1か月の必要数量を稼働日数で割って、1日あたりの必要数量を求め、1日当たりの稼働時間から求める。 1日当たりの必要数=1ヵ月の必要数量÷稼動日数 サイクル・タイム=稼動時間÷1日当たりの必要数 (注)1日当たりの稼働時間、直数に差異があるときは時間割りで計算する。 サイクル・タイムがきまると、その時間で仕事ができるように各人の作業量を決めるが、この場合、一般の稼働研究におけるような、余裕率というものは特に見込まないのである。 この場合の仕事の早さ、熟練度などの標準は組長自身が設定する。すなわち、新入者が組長と同じ時間でやれるようになったときが、一人前になったわけである。 ところが、このようにしてサイクル・タイムを決めると、造る人によって個人差が出てくる。しかも余裕というものを見込んでいないから、ムダがあるかどうかだれが見てもわかり、これが改善につながるのである。 すなわち、サイクル・タイムから少しはみ出したときに、どのような改善をすれば、サイクル・タイムの中に押し込むことができるか、という改善前の糸口を与えてくれるものである。 2-1-2 作業順序 作業順序というのは、作業者が物を加工する場合に、材料から製品へと次第に変化していく過程で、物を運び、機械に取り付け、取り外したりして、時間の流れとともに作業をしていく順序であって、製品が流れていく順序をいうのではない。 もし、この作業順序が明確になっていないと、各人が自分の好き勝手な順序にしたがって作業をしてしまい、人によっても、また、同じ人が作業をしても、その都度順序が異なってしまうことが多い。 また、この作業順序を守らないと、加工忘れや取り付け間違いのものを後工程へ流し、機械を破損したり、組付ラインを止めたり、最悪の場合はリコール車も出してしまうことになる。 一方、作業順序は、標準作業を作るときに、ムダ・ムラ・ムリのないように、現状の把握を具体的に、すなわち、定量的に細かく区分しておこなうことが必要である。たとえば、両手の使い方・足の位置・ワークのつかみ方などを明確にし、作業者を納得させ、それを標準化しなければならない。 そして「このように作業をさせているのだ」という、標準を作った人の意志がはっきりと表われ、結果として、安全に、良いものが、早くできる自信の持てる作業順序でなければならない。 2-1-3 標準手持ち 標準手持ちとは、作業をしていくために、これだけは必要だという工程内の仕掛品のことをいい、機械に取り付いているものも含めていう。 標準手持ちは、機械配置の方法によって、また、作業順序の決め方によっても変わってくるが、作業を進める上で、どことどこに何個の仕掛品がないときめられた作業が成り立たない、ということからきまってくる。 標準手持ちは、一般には同じ機械配置であっても、作業を加工工程の順にそっておこなう場合には、それぞれの機械に取り付いたものだけあればよく、工程間には手持ちを持たない。しかし、工程の逆の順序で作業をする場合には、おのおのの工程間に1個ずつ(2個付けのときは2個ずつ)手持ちが必要となる。 標準手持ちは、品質チェックの必要からどことどこに何個なければならないとか、ある一定の温度に下がらないと次の作業ができないとか、ワークについた油を切るために何個必要だというような場合には、その分も含めることになる。 2-2 部品別能力表の作成 標準作業を作るには、まず工程ごとに、その部品についての生産能力も部品別能力表に記入する。 この部品別能力表には、工程順序・工程名称・機械番号・基本時間・刃具交換の時間・個数および加工能力を記入する。 部品別能力表は、標準作業を作成する場合、作業の組み合わせをするのに基準となるものであるから大切なものである。  次に、この帳票の記入方法について説明する。 部品別能力表の記入順序 (1)工 順 工程にしたがい部品が加工されていく順序のことで、1・2・3…と記入する。 (2)工程名称 部品が加工されていく工程の名称、何回かに1回おこなう切粉払い・検査なども記入し、頻度もあわせて記入する。 (注)① 加工においては、同一工程で機械が2台以上ある場合は、別々に記入する。 ② 1台の機械が2個どり・3個どりのような場合には、2個づけ・3個づけなどと記入する。 (3)機 番 機械の番号のことで、CE-239、LA-1306、MI-865などと記入する。 (注)① 同一工程に機械が2台以上あるときは、行をかえて記入する。 (4)基本時間 手作業時間 自動送り時間、完成時間の3つを記入する。基本時間の合計欄には、手作業時間の合計を記入する。 (イ)手作業時間 機械からワークの取り外し、取り付け、送りをかけるなど、作業者がおこなう手作業時間を記入し歩行時間は除く。 (ロ)自動送り時間 機械がワークを加工するのに要する時間を記入する。 (注)① 機械加工の場合には、早送り・自動戻り・自動取り出しも含めて記入する。 ② プレス・自動溶接機・定着式ナットランナー・組付機械・自動給油装置などは、起動ボタンを押してから・それぞれの目的の作業が完了するまでの時間を記入する。 (ハ) 完成時間 その機械(または工程)において、1個(2個どりのときは2個)の部品を完成させるのに必要な時間のことで、一般的には、手作業時間に自動送り時間を加えたものになるが、実際には、次の図示時間のところで説明する3種類が原型となり、これらのいずれか、あるいは、3種類の組み合わせたものになる。 基本時間記入上の一般的注意 ① 部品1個当たりの時間を記入する。 ② 2個どり、3個どりのような場合には、その時間をカッコして記入する。 ③ 同一工程に、2台以上の機械を使用している場合の完成時間の記入は機械別におこない、その工程としての平均完成時間は求めない。 ④ 時間は何分何秒と60進法で記入する。 ⑤ 合計欄の記入は、2個どり、3個どりとか、同一工程に2台以上の機械を使用している場合、あるいは、何回かに1回おこなう切粉払い・検査などは、1個当たりの手作業時間を用いて記入する。 (ニ)図示時間 手作業時間・自動送り時間・完成時間の関係を線で示したもので、手作業時間を実線(━━━)で、自動送り時間を破線(………)で示す。 (例) 3つの基本型 手作業時間30”、自動送り時間1’の場合 (イ)┣━━┫………………┃ 30” 1’ チャッキング後、作業者が起動ボタンを押せば、その後は機械が自動送りにより加工するもので、この場合の完成時間は1’30”である。 30” (ロ)┣━━┫ ┃………………┃ 1’ インデックスタイプの機械とか・ロータリーフライスのように、他の治具のところに取りつけられているワークが、自動送りで切削されている間に、もう一方の治具のワークの脱着ができるような場合で、この場合の完成時間は1’である。 20”10” (ハ)┣━╋┫ ┃………………┃ 1’ 研削盤での作業において、ワークの脱着(20”)をして、次の砥石をワークの加工面にあてる(10”)ような場合で、このときの完成時間は1’20”である。 (注)① 備考欄に全部記入する必要はなく、図示しなければわからないもの、または、図示した方がわかりやすいもののみでよい ② 手作業・自動送りの時間(何分何秒)も記入する。 (6)刃 具 刃具欄は、刃具交換個数と交換時間を記入する。 (イ) 刃具交換個数 何個加工したら刃具・砥石などを取り替えねはならないかを示すもので、刃具・砥石ごとに記入する。 (ロ) 刃具交換時間 それぞれの刃具・砥石などを1回取り替えるのに必要な時間のことで、最短時間を記入する。 (7)加工能力 1日の定時間内でできる個数のことで、稼働時間を完成時間で割って求める。 一般算式とは、 加工能力=(稼働時間-刃具交換時間の合計)/完成時間 (注)① 個数の小数点以下は切り捨てる。 ② 同一工程で機械が2台以上あるときには、別々に算出し、それぞれの合計個数を記入する。 (8)備 考 特記事項を記入する。 (例)基本時間の図示、バイトの種類など。 (9)品番・品名 加工する部品の品番・品名を記入する。 (10)型式・個数 使用する車種の型式と使用する個数を、型式ごとに記入する。 (11) 所属・氏名 課・係・組のコード番号を記入し、氏名欄には作成者(両直の組長名)の氏名を記入する。 (12) 作成年月日 新規作成の場合は「新」を○印で囲み、従来のものを改訂した場合は「改」を○印で囲む。そして、日付を記入する。 (注)① 部分的に訂正する場合は、その部分を赤色で訂正して追記する。また、不要になった項目は赤い線で抹消し、その個所へ訂正をおこなった者の押印、およぴ、その日付を記入する。 2-3 標準作業組合せ票による組み合わせ 部品別能力表へ生産能力を記入したら、次に一日当たりの必要数と稼働時間から、サイクル・タイムを割り出し、その時間で一人一人の作業者がどのような順序で作業していくかを決める。その場合、簡単なものであれば、部品別能力表からそのまま作ることができる。しかし、少し複雑なものになると、作業順序をきめていく途中で、この機械はすでに自動送りが終わっているかどうかわからなくなってしまう。 そこで、 この時間的な経過を目で見ることができるようにし、作業順序をきめる上での道具として「標準作業組合せ票」を用いるのである。 標準作業組合せ票には、作業順・作業内容・作業時間などを記入するようになっている。 作業時間記入欄には、1秒単位の目盛がしてあり、一枚で2分(用紙によっては13分)までの作業が記入できるようになっている。 作業時間が2分以上のもの、または、作業の項目の多いものに対しては、縦および横線を追加すれば一枚でおさめることができる。 2-3-1 標準作業組合せ票の記入方法  次に、標準作業組合せ票の内容について説明する。 (1) 作業順 作業をおこなっていく順序を1・2・3…と数字で表わす。 (2)作業名称 機番と手作業の内容を表わす。 (注)① それぞれの単位をできるかぎり小さくしておく。 ②1台の機械で2個どり、3個どりのような場合は、2個づけ、3個づけなどと明記する。 (例)(イ)SP-377ワーク取り外し・取り付け・送りをかける。(2個づけ) (ロ)シリンダーブロックおよぴキャップに親メタルをはめ込むなど。 (3)時間(手作業・自動送り) 部品別能力表の手作業・自動送り時間を記入する。 (4)作業時間 手作業時間を実線で、自動送り時間を破線で表わす。次の機械へ移動する歩行時間は波線で表わす。 (5)品番・品名 部品別能力表に準じて、加工する部品の品番・品名を表わす。 (6)工 程 標準作業組合せ票に記入した作業名称をもとに、総括した工程名を表わす。 (7)製作年月日・所属 この票を作成した日付と、作成者の所属課・係・組のコードを表わす。 (8)日産必要数 1か月の必要数量を、稼働日数で割った数量を表わす。 (9)サイクル・タイム(420/必要数) 1日の稼働時間を1日の必要数で割った時間を表わす。 以上、標準作業組合せ票の内容について解説したが、次に、この標準作業組合せ票の記入方法について説明する。 (1)サイクル・タイムを記入する。 この部品は1日何個必要か、ということから、1個何分何秒で造らねばならないかを計算して記入する。 (2)サイクル・タイムの赤線を引く。 標準作業組合せ票の、作業時間目盛にサイクル・タイムの時間を赤線で引く。 (3)一人当たりの工程範囲をきめる。 赤線で示したサイクル・タイムに、ほぼ等しくなるような手作業時間の合計を、部品別能力表から順に求めて(歩行時間が若干加わるので、それを加味して)、おおよそどのあたりまでの工程を一人で担当することができるかをきめる。 (4)手作業の内容をまとめる。 作業名称欄に、それぞれの手作業の内容を1行ずつまとめて記入する。 (5)時間欄に時間を記入する。 部品別能力表から手作業時間・自動送り時間をみて、標準作業組合せ票の時間欄に転記する。 (注) この記入において.部品別能力表の基本時間が、先に述べた3つの基本型のうち(ロ)(ハ)のようなものは、図示しておいた方が手作業・自動送り・完成時間の関係がわかり、組み合わせをしていくうえで便利である。 (6)最初の作業時間を記入する。 頭の中で作業順序を描いて、一番目の作業時間を記入する、手作業時間を実線で記入し、自動送り時間があれば破線で記入する。 (7)2番目の作業をきめる。 2番目の作業順序をどこにするかを考える。普通、すぐ下の作業になる。 機械間が離れていて、歩行に3秒かかるのであれば、はじめの手作業完了のところから3秒 次の工程の欄の中央まで波線を斜めに記入する。 このようにして、次の工程へと順に続けていく。 (注)もし、一台の機械が2つの作業に分かれていて、しかも、その作業を別々におこなっているような場合とか、ほとんどの工程が2個づけで、一部が1個づけのような場合がある。このような場合には、その2つの作業を終えてから、あるいは、1個づけの工程を2回操り返してから次の工程へ移ろうとすると、一つの作業(または1個分)の自動送りの時間だけ手待ちになる。 そのような場合には、いつ自動送りが終わるかを見ながら破線を入れていく。 そして、もどっていって破線にぶつかれば、機械はまだ自動送り中で、手待ちになることを示すものであるから、さらに下の欄へ次の順序を求めていくことになる。 (8)作業の組み合わせが成立するかを調べる。 次から次へと作業順序をきめていくとき、自動送りの破線が最初に引いた赤線につきあたるものがでる。この場合は、自動送りの破線をスタートの位置から不足分だけ引く。これは組み合わせが成立するかどうかを見るためである。もし、この破線が前に記入した手作業の実線にぶつかれば、この組み合わせは成立しないことになる。 (9)予定の作業範囲とサイクル・タイムとの関係を調べる。 はじめに予想した工程までの手作業を図示しおわったら、最初の作業の欄へもどす。そして、そのもどった点が最初に引いた赤線と、どのような関係にあるかを調べる。 (10) 適正作業量かどうか確かめる。 赤線ともどった点がちょうど合致すれば、適当な組み合わせである。 もし、赤線の手前で作業が終わるようであれば、作業量が少ないのであるから、もう一台の機械が持てないかと検討する。 逆に、赤線からはみだした場合には、どうしたらはみだした分だけ短縮できるだろうか、と個々の作業をもう一度みなおしてみる。 たとえば、粗材置場や治工具の位置は作業しやすい位置として適当だろうか、あるいは、作業しやすい置き方になっているだろうかなどを検討する。 さらに、機械の間隔は離れすぎていないか、どこか一台、加工されたワークを自動取り出しにできないかなど、改善点を追求していく。 あっさりと機械の持ち台数を一台減らしてしまっては、せっかくの改善の芽をつぶしてしまうことになる。 (11) 作業順を記入する。 組み合わせができたら、最後に図示したものに基づいて、作業順の棚へ作業順序にしたがって番号を1・2・3・・・と記入する。     このようにして作成した、標準作業組合せ票により、自分で実際に作業をやってみる。そして、その順序で、そのサイクル・タイムで作業ができるかどうかを確かめる。 組合せ票どおり、うまくやれるようになったら、作業者が納得するまで、その作業をTWI「仕事の教え方」(JI)を活用して、効率的に教えこんでいくことが大切である。 2-4 設備能力と作業の組み合わせ 車を構成しているどの部品も、多くの人たちの手を経てできあがったものである。当たり前のことであるが、エンジン1台、ミッション1個、ボデー1個などと、1台分を構成する部品さえあれば、立派に1台の車ができるのである。 たとえば、4気筒のエンジンは、ブロック1・クランク1・カムシャフト1・コンロッド4・ピストン4などの部品で構成されている。ところで、仮に、シリンダーブロック加工ラインが故障を起こして、ブロックの生産が止まったとしよう。 このとき、クランク・シャフトその他の加工ラインの人たちは、どのような動きをするであろうか。 このときとばかりに・それぞれの部品の生産を続けるのではなかろうか。 きめられた置場に、きめられた個数まではよいが、1個でも多く加工しておこうと、どこからか箱を持ってきて、その箱の中に積み込み「大分手持ちがふえたわい、これで一安心…」と喜ぶようなことをしてはいないだろうか。 1台の車が、組立ラインで組み付けられるときには、その車を構成する1台分の部品がありさえすれば組み付けられるのであって、2台分、あるいは・それ以上のものが置かれていても一度に必要ではない。このことは何も生産に寄与するものではなく、単に、その組立ラインの人に次の車も組めるなあ…と安心させるだけのことである。 必要なものが、必要なときに、必要なだけあればよい。すなわち・組立ラインでは1台ずつ組んでいくのであるから、そのタイミングに合わせて、1台分の部品が集まりさえすれば十分である。 これが次々とタイミングよく続いていけは、一日に100台でも1,000台でも、順調に組み立てられるのである。ハンガーコンベアで部品を供給するのは、このようなことを意味しているのである。 他の運搬機器を使用するときには、部品によっては1箱、あるいは、1台分ずつの運搬があまりにも不経済ということで、数個、あるいは、数十個が一つの運搬単位として ラインサイドヘ運ばれ置かれることもある。 このような運搬に対応して、前工程では必要なだけ各部品の生産をすればよいことになる。 2-4-1 ラインの編成 次に、設備能力との関係を考えてみよう。 生産のために準備された設備の能力は、生産数量に見合った設備能力が、もっとも望ましいことである。しかし、市場の需要数は変動するものであるし、その予測も非常に困難なものであるから、ほとんどの場合、設備能力は生産必要数に対して大きいか、または、小さいかのいずれかである。 需要変動に即応するためには、設備能力は若干過剰気味の方が望ましい。 多くの工場は、設備能力に余力が持てるように計画されている場合が多い。 設備能力が需要の伸びに対して追いつかない場合、あるいは、機械が予測された能力を発揮できない場合、その他経済上の理由からも、設備能力が生産必要数に対して小さい場合も生じてくるものである。 以上のことをまとめると、次のとおりである。 (イ)必要生産数より設備能力の方が大きい場合 必要生産数より設備能力の方が大きい場合は、必要生産数に見合った設備の活用を考え、ムダのない人員配置をした組み合わせをする必要がある。 (ロ) 設備能力より必要生産数が大きい場合 設備能力より必要生産数が大きい場合は、特にネックになる工程の、能力アップの手段を考えるとともに、この工程の設備をフルに稼働させることを主体にした人員配置をする組み合わせが必要になってくる。 ○運搬における例 次の例におけるトラックを、機械設備とみなした場合、設備に余裕がある場合と、ない場合の必要数と工数の関係がよくわかる。 ある工場で、3~4t車1台でエンジンの運搬をおこなっていたが、生産量の増大に伴い能力不足ということで、8t車1台(293万円)で運搬する方がよいか、3~4t車(1台135.4万円)をもう2台増車した方がよいかの場合を比較すると、次のようになる。 図-10、8t車1台の場合 ・日当たり必要数が240台で積載能力が50台であるから240台+50台=4.8車≒5往復必要となる。 図-10 8tトラック1台、運転手1名 (設備をフル稼動させる)   ・走行時間は25分×2(往復)×5車=250分となる。 ・積込み積おろしに要する時間は(日当たり)、 (a)運転手が1人で積おろしたとすると、45’×2(積込み、積おろし)×240台=360分 (b)各工場で、おのおの1人の積おろし者と運転手が積おろしたとすると、30’×2(積込み、積おろし)×240台=240分 (c)各工場に各2人の積おろし者と運転手が積おろしたとすると、20’×2(積込み、積おろし)×240台=160分 となる。 したがって、1日の運搬に要する時間は、 (a)の場合は、走行時間250分+積込み積おろし時間360分=610分 (b)の場合は、走行時間250分+積込み積おろし時間240分=490分 (c)の場合は、走行時蘭250分+積込み積おろし時間160分=410分 となり車両が1台しかないので(設備能力に余裕がないので)、積込み積おろし時間を極力短縮しなければならないから(設備能力をフルに動かきなければならないから)(c)の場合をとると、おのおの2人の積込み積おろし者がいて、410分の時間を要することになる。 図-11 3~4t車3台の場合 ・日当たり必要数は240台+30台=8車で、8往復必要となる。 ・走行時間は、25分×2(往復)×8車=400分となり、積込み積おろし場所に、おのおの1台ずつの車がおいてあり、運転手1名が乗り継いで走るので、一方の工場では1名の積込み者が、他の方の工場では1名の積おろし者が、走行時間中(往復50分の間)に余裕をもって積込み、積おろしをすることができるので、8往復分の走行時間の400分で作業を終了することができる。 すなわら、 ・車両購入代金8t車1台(293万円)-3~4t車2台(270.8万円)=22.2万円 ・仕事をする時間、410分-400分=10分/日短縮 ・積込み積おろしに要する人員 2名減 ・リフト 2名減 などとなり、3~4t車3台の方が有利である。 2-4-2 もう一つの作業の組み合わせ 第2章の2-2-2相互の助け合いにおいてもふれたが、作業の組み合わせは、各工程間の連携がうまくとれるように組み合わせる必要がある。 つまり、各人の作業の守備範囲をきちんと固定的なものにせず、受け持ち範囲をラップさせ、チーム・ワークのよい組み合わせにすることである。 たとえば、各人の作業範囲を固定化すれば、作業の速い人は自分の作業をどんどん進めて、作業の遅い人の前に品物を山積みすることになる。その結果、作業の速い人は手待ち時間が生じるし、作業の遅い人はあせって不良品を後工程へ流す原因にもなる。そのうえ、生産数は作業の遅い人の出来高によって決まってしまう。 そこで、このような欠点を防ぐために、各人の作業の受け持ち範囲をラップさせ、作業をやりやすい状態にしなければならない。(水泳リレーでなく、陸上競技のリレーにする) そこで、作業をやりやすい状態にするためには、作業者間の距離がはなれすぎていては連携ができにくいので、なるべく機械間隔をせばめ、各人が近い距離で連携しあえるようにし、一人当たりの能力にこだわった機械配置の組み合わせは、さけるようにしなければならない。(いわゆる「はなれ小島」ができる) このような、守備範囲のラップの考え方がうまくいけば、作業者が何かの都合で作業をはなれる場合、あるいは、欠勤などがでた場合にも、両側の作業者によってカバーされ、時間内の生産量は多少減ることはあっても、この時間をのばすことによって、量を確保することができるのである。 組付ラインのような手作業の多いところでは、特にこの効果が顕著である。 |